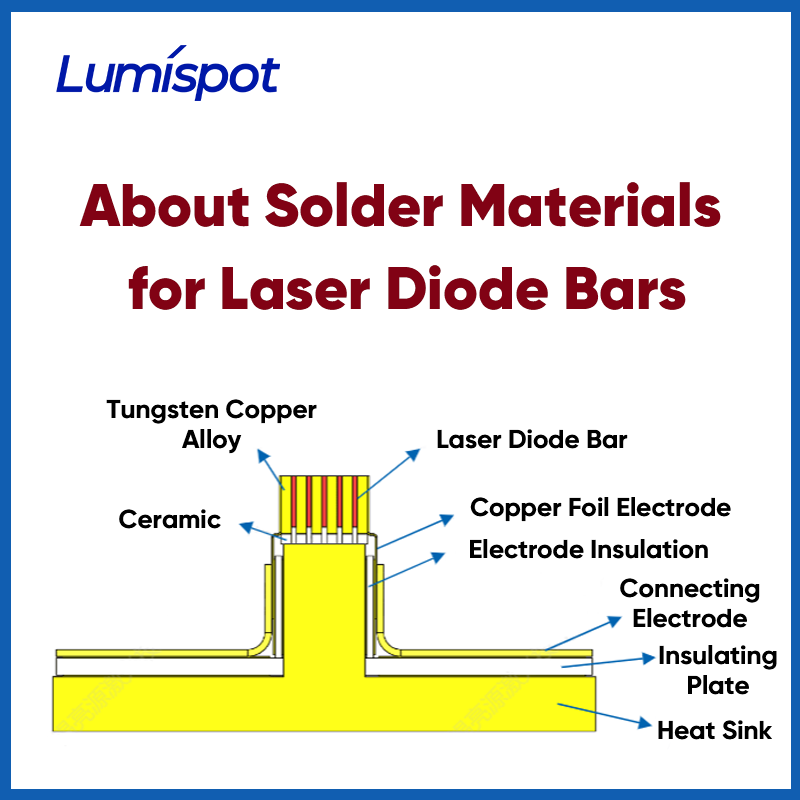

Při návrhu a výrobě vysoce výkonných polovodičových laserů slouží laserové diodové tyče jako základní jednotky emitující světlo. Jejich výkon závisí nejen na vnitřní kvalitě laserových čipů, ale také do značné míry na procesu balení. Mezi různými komponenty zapojenými do balení hrají pájecí materiály zásadní roli jako tepelné a elektrické rozhraní mezi čipem a chladičem.

1. Úloha pájky v laserových diodových tyčích

Laserové diodové tyče obvykle integrují více zářičů, což má za následek vysokou hustotu výkonu a přísné požadavky na tepelný management. Pro dosažení efektivního odvodu tepla a strukturální stability musí pájecí materiály splňovat následující kritéria:

① Vysoká tepelná vodivost:

Zajišťuje efektivní přenos tepla z laserového čipu.

② Dobrá smáčivost:

Zajišťuje pevné spojení mezi čipem a substrátem.

③ Vhodný bod tání:

Zabraňuje přetavování nebo degradaci během následného zpracování nebo operace.

④ Kompatibilní koeficient tepelné roztažnosti (CTE):

Minimalizuje tepelné namáhání čipu.

⑤ Vynikající odolnost proti únavě:

Prodlužuje životnost zařízení.

2. Běžné typy pájky pro balení laserových tyčí

Následují tři hlavní typy pájecích materiálů běžně používaných v balení laserových diod:

①Slitina zlata a cínu (AuSn)

Vlastnosti:

Eutektické složení 80Au/20Sn s bodem tání 280 °C; vysoká tepelná vodivost a mechanická pevnost.

Výhody:

Vynikající stabilita při vysokých teplotách, dlouhá životnost při tepelné únavě, bez organických nečistot, vysoká spolehlivost

Aplikace:

Vojenské, letecké a průmyslové laserové systémy.

2Čisté indium (In)

Vlastnosti:

Bod tání 157 °C; měkký a velmi tvárný.

Výhody:

Vynikající tepelné cyklování, nízké namáhání čipu, ideální pro ochranu křehkých struktur, vhodné pro nízkoteplotní spojování

Omezení:

Náchylný k oxidaci; vyžaduje inertní atmosféru během zpracování, nižší mechanická pevnost; není ideální pro aplikace s vysokým zatížením

3Kompozitní pájecí systémy (např. AuSn + In)

Struktura:

AuSn se obvykle používá pod čipem pro robustní uchycení, zatímco In se nanáší na něj pro lepší tepelnou izolaci.

Výhody:

Kombinuje vysokou spolehlivost s odlehčením pnutí, zlepšuje celkovou odolnost obalu a dobře se přizpůsobuje různým provozním prostředím.

3. Vliv kvality pájky na výkon zařízení

Výběr pájecího materiálu a řízení procesu významně ovlivňují elektrooptický výkon a dlouhodobou stabilitu laserových zařízení:

| Pájecí faktor | Dopad na zařízení |

| Rovnoměrnost pájecí vrstvy | Ovlivňuje rozložení tepla a konzistenci optické mohutnosti |

| Poměr pórovitosti | Vyšší póry vedou ke zvýšenému tepelnému odporu a lokálnímu přehřátí |

| Čistota slitiny | Ovlivňuje stabilitu tavení a difuzi intermetalických látek |

| Smáčivost rozhraní | Určuje pevnost spoje a tepelnou vodivost rozhraní |

Při nepřetržitém provozu s vysokým výkonem mohou i drobné vady v pájení vést k tepelnému nárůstu, což má za následek snížení výkonu nebo selhání zařízení. Proto je výběr vysoce kvalitní pájky a použití přesných pájecích procesů zásadní pro dosažení vysoce spolehlivého laserového pouzdra.

4. Budoucí trendy a vývoj

S tím, jak laserové technologie nadále pronikají do průmyslového zpracování, lékařské chirurgie, LiDAR a dalších oblastí, se pájecí materiály pro laserové obaly vyvíjejí následujícími směry:

①Pájení za nízkých teplot:

Pro integraci s tepelně citlivými materiály

2Bezolovnatá pájka:

Splnění RoHS a dalších environmentálních předpisů

3Vysoce výkonné materiály tepelného rozhraní (TIM):

Pro další snížení tepelného odporu

4Technologie mikropájení:

Pro podporu miniaturizace a integrace s vysokou hustotou

5. Závěr

Přestože mají malý objem, pájecí materiály jsou klíčovými konektory, které zajišťují výkon a spolehlivost vysoce výkonných laserových zařízení. Při balení laserových diod je pro dosažení dlouhodobého stabilního provozu nezbytný výběr správné pájky a optimalizace procesu spojování.

6. O nás

Společnost Lumispot se zavázala poskytovat zákazníkům profesionální a spolehlivá laserová řešení a řešení pro balení. Díky rozsáhlým zkušenostem s výběrem pájecích materiálů, návrhem systémů tepelného managementu a hodnocením spolehlivosti věříme, že každé detailní zdokonalení vede k dokonalosti. Pro více informací o technologii vysoce výkonného laserového balení nás neváhejte kontaktovat.

Čas zveřejnění: 7. července 2025